2026 מְחַבֵּר: Howard Calhoun | [email protected]. שונה לאחרונה: 2025-01-24 13:16:59

יש מספר די גדול של פגמי מסילה שונים. כולם מתרחשים מסיבות שונות. בסך הכל ישנם ארבעה סוגים עיקריים של מחסור, שבגללם מתרחשת התמוטטות. טכנולוגיית ייצור וריתוך רצועות לקויות היא הגורם הראשון לבלאי. הסיבה השנייה היא שתכולת השביל נמוכה מדי. לחומר יש פרמטר כזה כמו חוזק עייפות מגע, ואם פרמטר זה אינו גבוה מספיק, אז גם המסילות הופכות לבלתי שמישות. הסיבה האחרונה לכישלון של מתקנים אלה היא ההשפעה של התנועה של המלאי המתגלגל עליהם.

סיבות לכישלון

במהלך ההפעלה, פגמים ברכבת והתרחשותם הסבירות מחושבים על סמך מספר עובדות. ראשית, גורם חשוב הוא כמות הטונאז' שעברה לאורך קטע המסלול. שנית, העומס על הציר של המלאי המתגלגל משחק תפקיד. גם מהירות הרכבות יכולה להשפיע על מצב המסילות. תרגול והתבוננות מראים זאתבעונה החמה, כלומר באביב ובקיץ, מספר המסלולים השבורים יורד. בסתיו, אינדיקטור זה עולה מעט, ובחורף הוא עולה פי 2-3, בהשוואה לעונה החמה. יש לכך הסבר והוא נעוץ בעובדה שבטמפרטורות נמוכות המתכת מאופיינת בשבירות מוגברת. במילים אחרות, חוזק ההשפעה שלו מצטמצם למינימום. האחוז הגדול ביותר של כשלים במסילות עקב ליקויים ברכבת מתרחש בחודש מרץ, אם מדברים על החלק האירופי של המדינה, וגם באפריל, אם זה נוגע לאזור המזרחי והסיביר.

גלאי פגמים משמשים לאיתור בעיות כאלה. ניתן לזהות 96.5% מכל הבעיות שזוהו באמצעות מכשירים נשלפים או ניידים. עוד 2% מזוהים באמצעות גלאי פגמים ברכב ועוד 1% באמצעות דגמים אחרים של מכשיר זה. חשוב מאוד לציין שקיים סיווג של ליקויי מסילה ותיאורם באמצעות מספרים. זה נעשה על מנת להיות מסוגל לבצע חשבונאות סטטית של מסילות.

Classification

כל נזק, שבר או ליקוי בקטעי מסלול מסומנים באמצעות מערכת מספרים מאוחדת. שני המספרים הראשונים הם העיקריים, והשלישי הוא העזר. המספר הראשון מציין את סוג הפגם או הנזק למסילה. בנוסף, הוא גם מציין את מיקום הבעיה בקטע הרכבת. הספרה השנייה מתארת את סוג הפגם או מתארת את הנזק, תוך התחשבות בסיבה שבגללה הואהופיע. ספרת העזר השלישית מציינת את מיקום הפגם או הנזק לאורך המסילה. ביתר פירוט, פגמי מסילה וסיווגם מתוארים במספרים מ-1 עד 9 עבור התו הראשון.

- אם המספר הראשון הוא 1, אז זה אומר שהיה סתת וקילוף של המתכת על פני השטח המתגלגלים של ראש המסילה.

- אם המספר הוא 2, זה אומר שבקטע המסילה נמצאו סדקים רוחביים בראש המסילה.

- המספר 3 מעיד גם על נוכחות של סדקים בראש המסילה, אך מסוג אורך.

- המספר 4 מציין שהתרחשו שינויים פלסטיים, כלומר ריסוק, שחיקה אנכית, רוחבית או לא אחידה.

- 5 הם נזקי מסילה ופגמים המשפיעים על הצוואר.

- 6 הוא כשל או נזק לסוליית המסילות.

- 7 - זהו עיוות חזק למדי, שכן נתון זה מצביע על התרחשות של קיפולים לאורך כל קטע המסילה.

- אם מתרחשים הפסקות במישור האנכי והאופקי, אזי המספר 8 מוקצה במקום הראשון.

- כל שאר פגמי המסילה, הנזקים וכו' שאינם נכנסים לאף אחת מהקטגוריות לעיל מסומנים במספר 9.

קביעת המשמעות של מספרים

לשני במספרים הראשיים של קוד הליקויים במסילה יש גם ערכים רבים, ליתר דיוק, מ-0 עד 9.

- אם הספרה השנייה היא 0, זה אומר שהליקוי נוצר בגלל העובדה שהיו חריגות מהטכנולוגיה בעת יצירת קטע זה של הרכבתייצור.

- המספר 1 מציין שהאיכות המתכתית של הפלדה ששימשה לייצור המסילות לא הייתה מספקת. ייתכן גם שחוזקת הפלדה הייתה נמוכה מהנדרש לפעולה רגילה.

- 2 - מציין שנעשו שגיאות במהלך עיבוד הקצוות, שבגללן נכשל קטע הנתיב. בנוסף, הוא כולל גם כמה מהחסרונות שעולים בעת עיבוד פרופילי מסילה.

- 3 - מדובר בליקויים במסילות מסילת הרכבת, שנוצרו עקב כך שהופרו דרישות ההנחיות לתחזוקה שוטפת של החפץ. הוא כולל גם נזקים שנגרמו מהעובדה שהופרו עקרונות הטכנולוגיה לעיבוד חורי ברגים במתכה.

- אם המספר השני הוא 4, אז זה אומר שבעיות במסילות נוצרו עקב ההשפעה הספציפית עליהן מהמלאי המתגלגל, למשל, עקב החלקה. זה כולל גם נזקים הנובעים מהעובדה שהמלאי המתגלגל לא עובר בדיקות מתאימות או שמצבי הנהיגה הופרו.

- המספר 5 כולל את כל הנזק שנגרם מכל פגיעה מכנית מבחוץ, למשל, פגיעה בכלי, פגיעה במסילה במסילה וכו'.

- פגמי ריתוך מסילה נפוצים למדי נגרמים מאי סדרים בפעולת מכונת הריתוך. הם מופיעים בחיבורים מרותכים וממוספרים 6.

- 7 - בעיות הקשורות בהפעלת המסילות במפרקים.

- 8 - אלו פגמים הנובעים כתוצאה משטח של מסילות, כמו גםעקב ריתוך לא תקין של חיבורי המסילה.

- כל הבעיות הנגרמות על ידי קורוזיה ממוספרות 9.

כדאי לציין שכשל של קטע מסילה עקב תקלה של מסילות נובע מהשפעה של מספר סיבות בו-זמנית. לרוב, מתברר כי היעדר תחזוקה של הרכבת מאיץ מאוד את התפתחותם של אותם פגמים שנעשו במהלך ההרכבה או הריתוך של המבנה. בגלל זה, קשה לקבוע את הסיבה, שכן יש צורך למצוא בדיוק את המקור העיקרי של התמוטטות. ליקויים במסילות מסילת הרכבת, או יותר נכון, למספור שלהם יש גם ספרה שלישית.

- 0 מציין שהבעיה קיימת לכל אורך המסילה.

- 1 אומר שהבעיה היא במפרק, בכמה מקומות. אולי המפרק המוברג שבור, שנמצא במרחק של לפחות 750 מ"מ מקצה המסילה. אם אנחנו מדברים על מפרק מרותך, אז במרחק של 200 מ"מ באופן סימטרי 100 מ"מ בכל צד של ציר הריתוך.

- 2 מציין שהבעיות נמצאות איפשהו מחוץ למפרק. אם אנחנו מדברים על חיבור ברגים, אז אתה צריך להסתכל על מרחק של 440 מ"מ באופן סימטרי 220 מ"מ בכל צד של ציר הריתוך ברגל המסילה.

פגמים בריתוך מסילה ונזקים אחרים מחולקים גם הם לארבע קטגוריות, בהתאם למידת ההתפתחות שלהם. יש דרגה של DP, D1, D2 ו-D3. המסוכנים ביותר הם DP. ייעוד זה מצביע על כך שהנזק הגיע לערכים או גדלים קריטיים. אזורים כאלה צריכיםיוחלף קודם. ליקויים המסווגים כ-D1 ו-D2 יתוקנו בהתאם לנוהל שנקבע, המתחשב בעוצמת הבעיה. מסילות עם פגמים הקשורים לקטגוריה D3 מוחלפות רק אם ראש המסלול מחליט כך. ההחלטה מתקבלת על סמך הנתונים שמעביר מנהל העבודה לאחר בדיקה מתוכננת ובהתחשב במידת התפתחות הליקוי. כתוצאה מכך, מתברר שקודי ליקויים ברכבת מורכבים משלוש ספרות, וכן אינדיקציה למידת התפתחותם במקטע.

זיהוי פגמים

זיהוי פגמים הוא הליך לזיהוי פגמים במבנה הרכבת באמצעות מכשירים מיוחדים לזיהוי פגמים. ראוי לציין כי המסילות עוברות הליך זה מספר פעמים. גילוי הליקויים הראשון מתבצע במפעל הגלגול של הרכבת, כאשר יש צורך להעריך את איכות העבודה המוגמרת. תהליך האימות הבא מתרחש כבר בתנאים תפעוליים, כלומר בדרך. בנוסף, האימות מתבצע בסדנאות לריתוך מסילות, בהן מתבצע תהליך הריתוך לא רק של חדשים, אלא גם תיקון או ריתוך של מבנים ישנים.

הליך גילוי הפגמים נועד בעיקר לזהות את אותם ליקויי מסילה מסוכנים שנמצאים בתוך המבנה, כלומר, עדיין אין להם פגמים מבחוץ. זה מאפשר להחליף את המבנה הפגוע בזמן.

סוגי בעיות

כרגע, כל מיני פגמים, דרכים לבטל אותם, הסיבות להתרחשותם,האמצעים לקביעתם וכו' מוצגים ב"תיעוד רגולטורי וטכני NTD / TsP 2002". בנוסף, ראוי לציין כי קיים גם תיעוד ניסיוני, וכן סיווג פגמי הרכבת NTD / TsP 1-93, לפיו כל הקטעים הבעייתיים של הרכבת מחולקים לפגומים חריפים (OD) ופגומים (D)). זוהי קטגוריית הפגמים D בעזרת NTD / CPU 2002 המחולקת למספר רב של סוגים, בהתאם לסיבת ההתרחשות, מידת התפוצה והמיקום במסלול

מסילות פגומות חדות הן אלו המהוות איום ישיר על תנועת הרכבת, מכיוון שבגלל השפעת הפגם, הן עלולות לקרוס ממש מתחת לגלגלי הרכבת או לגרום למלאי המתגלגל לעזוב את הרכבת. מַסלוּל. אם נמצא קטע כזה, יש לשנות אותו מיד לחדש או לישן ממלאי קילומטרים. אם התגלו ליקויים חדשים במסילות רכבת לפני פקיעת תקופת האחריות לשימוש בהן, או אם הועבר בהן פחות טונה מהמצוין בתיעוד, אזי מוגשת תלונה נגד המפעל המתכות בו יוצרו. אם התגלה הפגם במפרק המרותך גם לפני המועד, התלונה מוגשת למפעל ריתוך המסילה.

מסילות פגומות כוללות את אותם קטעים של המסילה, שבשל חיי השירות הארוכים, החלו להיות בלתי שמישים. צפויה היווצרות פגמים באזורים כאלה. עם זאת, הם עדיין צריכים להבטיח מעבר בטוח של מלאי מתגלגל. אמנם בבמקרים מסוימים, מגבלת מהירות מופעלת בעת מעבר קטע כזה של השביל. המהדורה החדשה של פגמי מסילה וסיווגם מוצגת בדיוק במסמך הנורמטיבי והטכני NTD / CPU 2002. ערכי הקוד של בעיות אפשריות הוצגו לעיל.

הפרדה לאזורים פגומים ופגומים בצורה חדה

התיעוד מציין את המהירות שבה מותר לרכבת לנוע לאורך קטע מסוים של המסילה. אם מידת ההתפתחות של הפגם שייכת לקבוצת DP, אז מהירות התנועה היא לא יותר מ 40 קמ"ש עד לרגע החיסול. קטגוריה D1 מאפשרת מהירות של לא יותר מ-70 קמ"ש, D2 - לא יותר מ-100 קמ"ש. פגמים השייכים לקבוצה D3 אינם יוצרים הגבלה על מהירות התנועה של המלאי המתגלגל.

בנוסף, ישנו מסגרת זמן מוגדרת להחלפת כל קבוצה של מסילות פגומות. אם לא מתרחשת החלפה בתוך התקופה שנקבעה, הקטגוריה מוחלפת בקטגוריה גבוהה יותר. במילים אחרות, DP3 עובר ל-D2, D2 ל-D1, D1 ל-DP. מטבע הדברים, עם כל מעבר, מועדי ההחלפה הולכים ומחמירים, וגם המהירות המותרת לתנועה עולה, בהתאם לנורמות שנקבעו.

פגמים במסילות וסיווגם החדש לפי NTD/CPU מגדירים גם בעיות שהופכות קטע מסילה למצב של פסים פגומים בצורה חריפה או פשוט פגומה. ל-OD שייכות בעיות כמו:

- הופעת סדקים רוחביים, אורכיים או רוחביים בראש המסילות. לרוב, פירוטים שייכים לקבוצה השנייה והשלישית, והקודים שלהם הם 20, 21, 24, 25.

- פיצוח בחורי ברגים עםקוד 53, וכן סדקים בצוואר המסילה, ללא קשר לגודל, וכן עם קודים 50, 55, 59 ו-56.1.

- התרחשות של קורוזיה או בלאי מקומי של מסילות עם סדקים בקוד 69 שנוצרו עקב עייפות קורוזיה, התפצלות של סוליית מסילות בקודים 60, 64, 65, 66 וכן שברים רוחביים של מסילות.

התרחשות של כל אחד מהליקויים החדשים הללו מובילה לכך שאפילו קטע חדש של מסילת הברזל נכנס למצב של ML ויש להחליפו בדחיפות. ישנם מספר שלטים שבאמצעותם מזהים מסילות פגומות במסלולי הקבלה והיציאה. אלה כוללים:

- חריגה מנורמל מופחת קוד 41+44, קוד צד 44, או לבוש ראש מסילה אנכי;

- שבבי מתכת, אם העומק אינו עולה על 3 מ"מ, והאורך הוא 25 מ"מ;

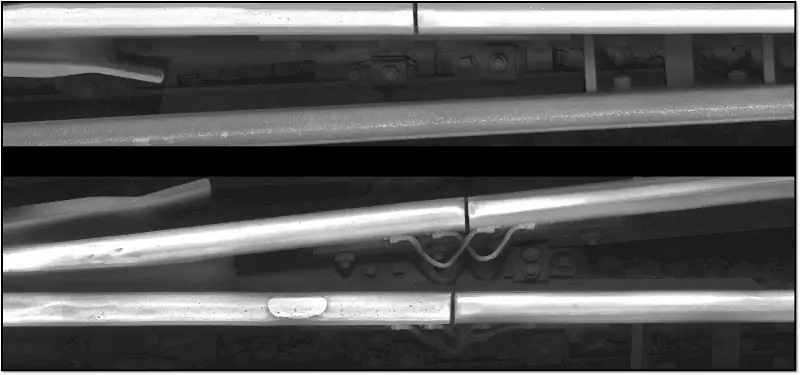

- נוכחות של החלקה מגלגלי מלאי מתגלגל, בלאי גלי.

כדאי להוסיף גם שהאחוז הגדול ביותר של המעבר של מסילות רגילות לקטגוריה הפגומה מתרחש בשל העובדה שיש חוסר בחוזק עייפות מגע של החומר. בעיות כאלה של ליקויים במסילות ובאלמנטים של חילוף, אשר מותקנים גם על מסילות, מסווגות כקודים 11 ו-21. כמו כן, לעיתים קרובות הסיבה היא בעיה 44, שמשמעותה בלאי רוחבי חמור של ראש המסילה. לעתים קרובות יש קורוזיה בסוליית המסילה - 69.

פגמים וגורמים מסוכנים במיוחד

קודם כל, כאשר בודקים את המסילות, יש לשים לב לאותן תקלות שנגרמות על ידי"עייפות" של המתכת. הם נחשבים למסוכנים ביותר. ביתר פירוט, זה נראה כך. גלגל הרכבת נמצא במגע עם המסילה על שטח קטן למדי במהלך התנועה. דרך השטח הקטן הזה מועברת כמות המתח העצומה שיוצרת רכבת נוסעת. מתחי המגע הללו, במיוחד אם הם מתרחשים בסביבה הקרובה של ראש המסילה, גורמים לו להישבר או להוביל להתפרקות מתכת. ככל שיותר גלגלים עוברים באזור זה, המתכת "מתעייפה". זה בגלל זה כי פגמים 11.1-2 נגרמים על ידי בעיה כזו כמו חוזק מגע נמוך של החומר. כדי להימנע מבעיה זו, או לפחות לגרום למסילות לעמוד בפני יותר תנועות, יש צורך להגביר את חוזק חומר הגלם.

השחתה או התפרקות של מתכת יכולה להיגרם גם מנוכחות של קווי שיער, שקיעות או שבי, שעלולים להופיע על פני המסילות במהלך הגלגול.

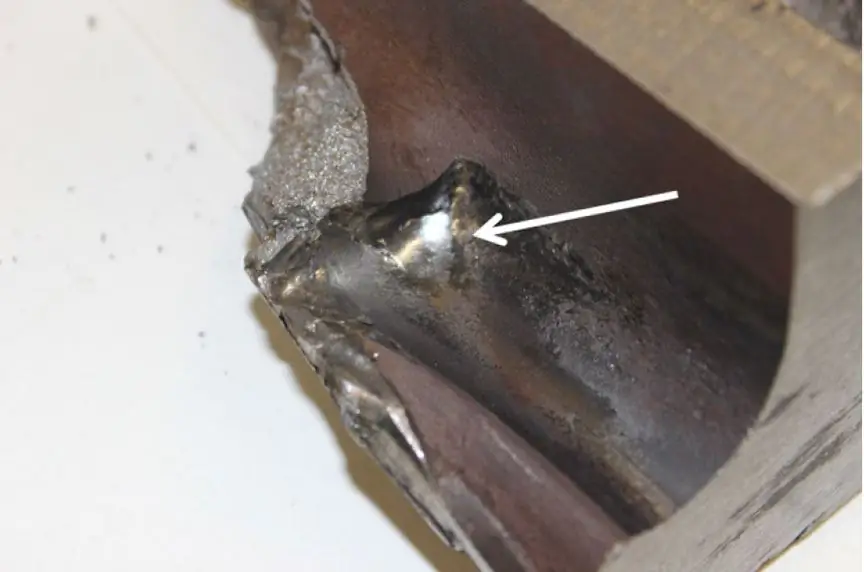

קבוצות כאלה של פגמים ברכבת כמו 20.1-2 ו-21.1-2 נחשבות מסוכנות מאוד. באשר לקבוצת הפגמים השנייה, לעתים קרובות הם מופיעים בצורה של סדקים פנימיים בראש או סדקים חיצוניים המופיעים באזור הפילה בראש. אם מתרחשת בעיה כזו, אז המסילה עלולה להישבר לאחר מכן תחת משקלה של רכבת נעה לחתיכות קטנות רבות. מטבע הדברים, זה יוביל לתאונה, וסביר להניח שהרכבת תרד מהמסילה. באשר לבעיות בקוד 20.1-2, הםמתעוררים בראש עצמו, והסיבה העיקרית להופעתם היא החסרונות בטכנולוגיית הייצור.

פגמים ברכבת עקב בדיקה לקויה

ראוי לציין שב-23 באוקטובר 2014 אושר סיווג פגמי הרכבת 2499 NTD / CPU. מסמך זה נכנס לתוקף ביום 1.9.2015 והמסמך עצמו מכיל 140 עמודים. כמו כן, התקבלה גם הוראה חדשה לתחזוקת מסילות 2288. מסמך זה נכנס לתוקף ביום 2017-01-03

פגמים כמו 11.1-2 ו-21.1-2 נובעים לעתים קרובות גם מהעובדה שמנהלי כבישים עוקבים בצורה גרועה אחר מצב המסילות. אם בתקופה הראשונה של הפעולה מתרחש שיפוע מסילה שגוי, אז הלחץ העיקרי יעבור ממרכז הקטע לקצה שבו נמצא הראש, מה שכמובן יוביל לבלאי מהיר שלו. תדירות התרחשותם של פגמים עולה באופן משמעותי גם אם יש הפרה של החלקות של חוטי המסילה. יתר על כן, חשוב לציין שתהליך הגידול של הופעת הבעיות הללו קשור מאוד לא רק עם תחזוקה לא נכונה של המסילות, אלא גם עם הפרות בטיפול בחלק המתגלגל של הרכבת עצמה. אם סדוקים, סליידרים ופגמים אחרים מופיעים על גלגלי המכונית, אז זה משפיע מאוד על חוזק העייפות של המתכת והתפתחותה.

מלבד הראש, לעיתים קרובות מתרחשות בעיות בצוואר המסילות - סדקים באזור חורי הברגים, הבעיה העיקרית. לרוב, סדק מקורו בקו המתאר של חיבור מוברג, ולאחר מכן יוצא בשיפוע של 45 מעלות לאופק. אמצעי יעיל למאבק בסדקים כאלההוא התוכן האיכותי של המפרקים. במילים אחרות, יש צורך להדק את הברגים בחוזקה ככל האפשר, כדי למנוע צניחה של המסילות או שקיעתן. לעתים קרובות מופיעים סדקים בצוואר גם במקומות שבהם ראש המעקה עובר לתוך הסוליה. הסיבה העיקרית להופעת פגם כזה היא שיפוע מסילה שנבחר בצורה לא נכונה.

לגבי הסוליה עצמה, כאן לרוב יש לא רק סדקים, אלא גם פנצ'רים, קווי שיער. כל זה מוביל להפסקה בפסי הרכבת, להופעת סדקים אורכיים, ומאיץ את תהליך הקורוזיה. הדרך הטובה ביותר להתמודד עם פגמים רבים בסוליות היא התקנת רפידת גמישה המונחת ישירות מתחת לסוליית המסילה.

מיקום הליקויים ושמותיהם

כיום, ישנן טבלאות די גדולות המצביעות על פגמי המסילה העיקריים שעלולים להתרחש. הם גם מציינים את המקום בו מתרחש נזק זה או אחר, קוד הבעיה מצוין במדויק. טבלאות כאלה נראות כך.

| תיאור הבעיה | מיקום הנזק על מסילות | קוד פגום |

| עקב הפרה של טכנולוגיית ייצור המסילות, עלולה להתרחש בעיה כמו סדקים או סתתים של מתכת על משטח הגלגול של הראש | בתוך ומחוץ למפרק | בהתאם למיקום, הקוד יכול להיות 10.1 או 10.2 בהתאמה |

| סדקים או סתתים יכולים להתרחש גם בצד של הראש אועל הפילה. הם נובעים מבפנים בהשפעת מספר רב של הצטברויות לא מתכתיות | בתוך ומחוץ למפרק | כמו במקרה הקודם, הקוד יכול להיות 11.1 או 11.2 בהתאם למיקום הנזק |

| שבבי מתכת עשויים להתרחש על משטח הדריכה. הסיבה לכך היא שהאפקט הדינמי במפרקי הברגים גדל | בצומת | קוד הנזק הזה הוא 13.1 |

| יתולי מתכת עלולים להתרחש על משטח הדריכה של הראש באזור של המפרק המרותך לאחר שפג תוקפו של כמות הטונאז' שעבר במסגרת האחריות | פגם בריתוך מסילה | קוד פגם 16.3 ו-16.4 |

| בעיית התפרקות דומה, אבל לפני שהטונה המובטחת הועברה על המסילה | מפרק ריתוך | פגם 17.3 ו-17.4 |

| ייתכן שסדקים רוחביים עלולים להיווצר בראש בהשפעת השפעות תרמו-מכאניות מהחלקה או החלקה, למשל | מתרחש גם בתוך התפר וגם מחוצה לו | 24.1 ו-24.2 |

| עקב הפרה של טכנולוגיית ריתוך או הפרה בעיבוד ריתוכים, עלולים להיווצר סדקים רוחביים בראש. חשוב להוסיף שזה עלול להוביל לכשל מסילה מיד לאחר החמצת הטונאז' של האחריות | מפרק ריתוך | 26.3 ו-26.4 |

| אם אותה בעיה מתרחשת כמו במקרה הקודם, אבל לפני שדילג עליהטונה מובטחת, אז הבעיה מועברת לקטגוריה אחרת | מפרק הריתוך נשאר כמיקום | קוד השגיאה משתנה ל-27.3 ו-27.4 |

| אם טכנולוגיית ייצור המסילה מופרת, עלולים להיווצר סדקים אורכיים או רוחביים בראשי המסילה. | זה קורה גם במפרק וגם מחוץ למפרק | קוד נזק 30.1 או 30.2 |

קביעת פגמים ברכבת

היום, השיטה היחידה שמאפשרת לזהות פגמים חדשים במסילות רכבת בשלב מוקדם ולמנוע זאת היא שיטת האולטרסאונד.

שיטת בדיקה לא הרסנית זו יכולה לזהות נזקים במסילות מתכת באמצעות פולסים קוליים. שיטה זו משמשת בתעשיות רבות בהן יש עבודה עם מתכת, אך היא פופולרית ביותר בתחנות רכבת, בהן הכי חשוב לפקח על איכות המסילות. זיהוי פגמים אולטרסאונד יאפשר לעובדים לזהות במהירות ובדייקנות נזקים סמויים, מבלי להשפיע או להרוס את מושא המחקר.

לשיטה זו לזיהוי פגמי מסילה יש כמה יתרונות שאין להכחישה.

ראשון, והכי חשוב, הוא היעדר כל נזק או כל סימן אחר שנותר על דגימת הבדיקה, כלומר פגמים חדשים. שנית, העלות של ציוד כזה נמוכה למדי, ואמינות הנתונים המתקבלים כתוצאה מהשימוש בו היא גבוהה מאוד. יתר על כן, זה מספיק חשובמכשיר כזה מאפשר לך לחפש פגמים חדשים ברכבת בכל עת של השנה, וזה חשוב במיוחד.

שיטת אולטרסאונד לגילוי פגמים מאפשרת לך למצוא אפילו את הנזק הקטן ביותר בכל מוצרי מתכת ומפרקים. מסיבה זו, הם משמשים באופן פעיל גם לבדיקת נקודות זכות וריתוכים מבניים. באמצעות ציוד קולי ניתן לקבוע את הנזק הבא: התרחשות של הפרות בהומוגניות של המבנה; לבדוק את המקומות שניזוקו על ידי קורוזיה; בדוק אם ההרכב הכימי של המסילה מתאים לזה שמצוין במסמכים.

מוּמלָץ:

רכבת האוקראינית: מצב, ציוד מתגלגל, מבנה ארגוני. מפה של מסילות הרכבת של אוקראינה

אוקראינה מדורגת במקום ה-15 בעולם מבחינת אורך רשת הרכבות. האורך הכולל של כל מסילות הרכבת בארץ הוא 21,700 ק"מ. שליש מהם מחושמלים. במאמר שלנו, נדבר בקצרה על מסילות הרכבת האוקראינית, המלאי המתגלגל שלהן והמצב הנוכחי

שפכים וסיווגם

היום אוכלוסיית העולם גדלה די מהר. במקביל, מתפתחים באופן פעיל תחומי פעילות שונים. שני גורמים אלו מובילים לכך שהאנושות יוצרת הרבה פסולת, ביניהם ניתן להבחין בשפכים

מהו מבנה הפרויקט? מבנה ארגוני של הפרויקט. מבנים ארגוניים של ניהול פרויקטים

מבנה הפרויקט הוא כלי חשוב המאפשר לחלק את כל מהלך העבודה לאלמנטים נפרדים, מה שיפשט אותו מאוד

מבנה ארגוני של רכבות רוסיה. תכנית מבנה הניהול של רכבות רוסיה. מבנה הרכבות הרוסיות וחטיבותיה

מבנה הרכבות הרוסיות, בנוסף למנגנון הניהול, כולל חטיבות תלויות שונות, נציגויות במדינות אחרות, כמו גם סניפים וחברות בנות. המשרד הראשי של החברה ממוקם בכתובת: Moscow, st. בסמניה החדשה ד 2

גלאי פגמים מגנטיים: מכשיר ואפליקציה. שליטה בלתי ניתנת לבלימה

המאמר מוקדש לגלאי פגמים מגנטיים. מכשיר המכשירים, הזנים, כמו גם הטכנולוגיה של היישום נחשבים