2026 מְחַבֵּר: Howard Calhoun | calhoun@techconfronts.com. שונה לאחרונה: 2025-06-01 07:13:55

ברזל יצוק הוא סגסוגת ברזל-פחמן קשה, עמידה בפני קורוזיה, אך שבירה עם תכולת פחמן C הנעה בין 2.14 ל-6.67%. למרות נוכחותם של חסרונות אופייניים, יש לו מגוון סוגים, מאפיינים, יישומים. ברזל רקיע נמצא בשימוש נרחב.

היסטוריה

חומר זה ידוע מאז המאה הרביעית לפני הספירה. ה. שורשיו הסיניים הם במאה השישית. לִפנֵי הַסְפִירָה ה. באירופה, האזכור הראשון לייצור התעשייתי של הסגסוגת מתוארך למאה ה-14, וברוסיה - למאה ה-16. אבל הטכנולוגיה לייצור ברזל רקיע נרשמה פטנט ברוסיה במאה ה-19. מאוחר יותר פותח על ידי A. D. Annosov.

מכיוון שברזל יצוק אפור מוגבל בשימוש עקב תכונות מכניות נמוכות, והפלדות יקרות ובעלות קשיות ועמידות נמוכים, עלתה השאלה של יצירת מתכת אמינה, עמידה וקשה, ובו זמנית בעלת חוזק מוגבר וגמישות מסוימת.

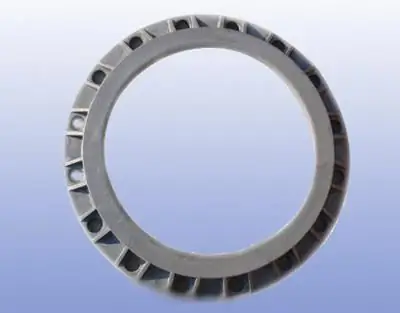

חישול ברזל יצוק אינו אפשרי, אך בשל המאפיינים הדקיקים שלו, הוא מתאים לסוגים מסוימים של טיפול בלחץ (לדוגמה, הטבעה).

Production

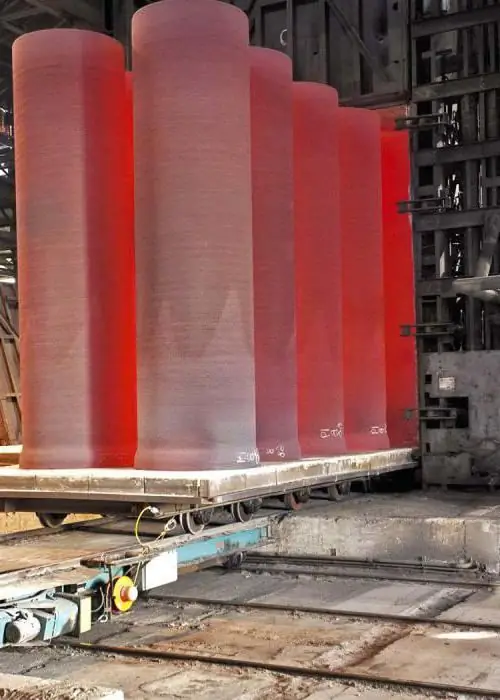

הדרך העיקרית -התכה בתנורי פיצוץ.

מזון לעיבוד תנור פיצוץ:

- אצווה - עפרות ברזל המכילות מתכת בצורה של תחמוצות פרום.

- דלק - קולה וגז טבעי.

- חמצן - מוזרק דרך רינסים מיוחדים.

- שטפים הם תצורות כימיות המבוססות על מנגן ו(או) סיליקון.

שלבים של תנור פיצוץ:

- החלמה של ברזל טהור על ידי תגובות כימיות של עפרות ברזל עם חמצן המסופק דרך רציפים.

- שריפה של קוקה ויצירת תחמוצות פחמן.

- קרבוריזציה של ברזל טהור בתגובות עם CO ו-CO2.

- רוויה של Fe3C עם מנגן וסיליקון, בהתאם למאפייני הפלט הנדרשים.

- ניקוז מתכת מוגמרת לתוך תבניות דרך חורי ברזל יצוק; פריקת סיגים דרך חורי ברז של סיגים.

בסוף מחזור העבודה, תנורי הפיצוץ מקבלים ברזל חזיר, סיגים וגזי כבשנים.

מוצרי מתכת של תנור פיצוץ

בהתאם לקצב הקירור, המיקרו-מבנה, הרוויה בפחמן ותוספים, ניתן להשיג מספר סוגים של ברזל יצוק:

- נרכש (לבן): פחמן מלוכד, צמנטיט ראשוני. הם משמשים כחומרי גלם להתכה של סגסוגות ברזל-פחמן אחרות, עיבוד. עד 80% מכלל סגסוגת הכבשנים שיוצרו.

- יציקה (אפור): פחמן בצורת גרפיט חופשי לחלוטין או חלקי, כלומר הלוחות שלו. משמש לייצור חלקי גוף בעלי אחריות נמוכה. עד 19% מיציקות כבשני פיצוץ שיוצרו.

- מיוחד: עשיר בסגסוגות ברזל. 1-2% מסוג הייצור הנחשב.

ברזל גמיש מתקבל על ידי טיפול בחום של הברזל החזיר.

תורת מבני ברזל-פחמן

פחמן עם פרום יכול ליצור מספר סוגים שונים של סגסוגות בהתאם לסוג סריג הקריסטל, המוצג באפשרות המיקרו-מבנה.

- חדירת תמיסה מוצקה לתוך α-ברזל - פריט.

- חדירת תמיסה מוצקה לתוך γ-ברזל - austenite.

- תצורה כימית Fe3C (מצב קשור) - צמנטיט. ראשוני נוצר על ידי קירור מהיר מהמסה נוזלית. משני - ירידה איטית יותר בטמפרטורה, מאוסטניט. שלישוני - קירור הדרגתי, מפריט.

- תערובת מכנית של גרגרי פריט וצמנטיט - פרליט.

- תערובת מכנית של גרגרי פרלייט או אוסטניט וצמנטיט - ledeבוריט.

לברזל יצוק יש מבנה מיקרו מיוחד. גרפיט יכול להיות בצורה קשורה וליצור את המבנים לעיל, או שהוא יכול להיות במצב חופשי בצורה של תכלילים שונים. המאפיינים מושפעים הן מהגרגרים העיקריים והן מהתצורות הללו. שברי גרפיט במתכת הם צלחות, פתיתים או כדורים.

צורת הלמל אופיינית לסגסוגות ברזל-פחמן אפורות. זה הופך אותם לשבירים ולא אמינים.

לתכלילים דמויי פתיתים יש ברזלים יצוקים ניתנים לעיבוד, אשר משפיעים לטובה על הביצועים המכניים שלהם.

המבנה הכדורי של גרפיט הוא אפילו יותרמשפר את איכות המתכת, משפיע על עליית הקשיות, האמינות, החשיפה לעומסים משמעותיים. ברזל יצוק בעל חוזק גבוה יש את המאפיינים הללו. ברזל יצוק ניתן לעיבוד קובע את תכונותיו לפי בסיסים פריטיים או פניליים עם נוכחות של תכלילי גרפיט מתקלפים.

ייצור של ברזל רקיע פריטי

הוא מיוצר מסגסוגת חזיר לבן hypoeutectoid דל פחמן על ידי חישול מטילי עם תכולת פחמן של 2.4-2.8% ונוכחות של תוספים המתאימים להם (Mn, Si, S, P). עובי הדפנות של החלקים המחושלים לא צריך להיות יותר מ-5 ס מ. ליציקות בעובי משמעותי, לגרפיט יש צורה של לוחות ולא מושגות התכונות הרצויות.

כדי לקבל ברזל רקיע עם בסיס פריטי, שמים את המתכת בקופסאות מיוחדות ומפזרים חול. מיכלים סגורים היטב ממוקמים בתנורי חימום. בצע את רצף הפעולות הבא במהלך החישול:

- המבנים מחוממים בתנורים לטמפרטורה של 1,000 ˚C ומניחים לעמוד בחום קבוע למשך תקופה של 10 עד 24 שעות. כתוצאה מכך, צמנטיט ראשוני ולידבוריט מתפרקים.

- המתכת מקוררת ל-720 ˚С יחד עם התנור.

- בטמפרטורה של 720 ˚С הם נשמרים לאורך זמן: בין 15 ל-30 שעות. טמפרטורה זו מבטיחה פירוק של צמנטיט משני.

- בשלב הסופי, הם מקוררים שוב יחד עם הכיריים הפועלים ל-500 ˚С, ואז מוציאים אותם לאוויר.

חישול טכנולוגי כזה נקרא גרפיטיזציה.

לאחר ביצוע העבודה, המיקרו-מבנה של החומר הואפריט עם גרגרי גרפיט מתקלפים. סוג זה נקרא "לב שחור" כי ההפסקה היא שחורה.

ייצור של ברזל רקיע פניני

זוהי מעין סגסוגת ברזל-פחמן, שמקורה גם הוא בלבן hypoeutectoid, אך תכולת הפחמן בה גדלה: 3-3.6%. כדי להשיג יציקות עם בסיס פרלייט, הם מונחים בקופסאות ומפזרים עפרות ברזל כתוש או אבנית. הליך החישול עצמו מפושט.

- הטמפרטורה של המתכת מוגברת ל-1,000 ˚C, נשמרת למשך 60-100 שעות.

- עיצובים מגניבים עם תנור.

עקב עצבנות בהשפעת חום, דיפוזיה מתרחשת בסביבת המתכת: הגרפיט המשתחרר בהתפרקות הצמנטיט עוזב חלקית את שכבת פני השטח של החלקים המחושלים, שוקע על פני העפרה או האבנית. מתקבלת שכבה עליונה רכה יותר, רקיעה וגמישה יותר של ברזל רקיע "לבן לב" עם מרכז קשיח.

חישול כזה נקרא לא שלם. זה מבטיח את הפירוק של צמנטיט ו-ledeburite לפרליט למלרי עם הגרפיט המתאים. אם נדרש ברזל פרליטי גרגירי עם חוזק פגיעה וגמישות גבוהים יותר, מוחל חימום נוסף של החומר עד 720 ˚С. כתוצאה מכך נוצרים גרגרי פרלייט עם תכלילי גרפיט מתקלפים.

מאפיינים, סימונים ויישומים של ברזל רקיע פריטי

"התמוטטות" ארוכה של המתכת בכבשן גורמת לריקבון מוחלט של צמנטיט ולידבוריט לפריט. הודות לטריקים טכנולוגיים, מתקבלת סגסוגת עם תכולת פחמן גבוהה - מבנה פריטי האופייני לפלדה דלת פחמן. עם זאת, הפחמן עצמו לא נעלם לשום מקום - הוא עובר ממצב הקשור לברזל למצב חופשי. אפקט הטמפרטורה משנה את הצורה של תכלילי גרפיט להתקלפות.

מבנה פריטי גורם לירידה בקשיות, לעלייה בערכי החוזק, לנוכחות של מאפיינים כמו חוזק פגיעה וגמישות.

סימון של ברזלים רקיעים מדרגת פריטי: KCh30-6, KCh33-8, KCh35-10, KCh37-12, כאשר:

KCh - כינוי זן - ניתן לעיצוב;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - עומס מקסימלי שהוא יכול לעמוד בלי להתמוטט;

6, 8, 10, 12 - התארכות יחסית, δ, % - אינדקס משיכות (ככל שהערך גבוה יותר, כך ניתן לעבד את המתכת בלחץ).

קשיות - בערך 100-160 HB.

חומר זה, מבחינת הביצועים שלו, תופס מיקום אמצעי בין כגון פלדה וסגסוגת ברזל-פחמן אפורה. ברזל יצוק רקיע עם בסיס פרוטי נחות מהפניליטי מבחינת עמידות בפני שחיקה, חוזק קורוזיה ועייפות, אך גבוה יותר מבחינת סיבולת מכנית, משיכות ומאפייני יציקה. בשל מחירו הנמוך, הוא נמצא בשימוש נרחב בתעשייה לייצור חלקים הפועלים בעומסים נמוכים ובינוניים: גלגלי שיניים, ארכובה, סרנים אחוריים, אינסטלציה.

מאפיינים, סימונים ויישומים של ברזל רקיע פרליטי

עקב חישול לא שלם, לצמנטיטים ראשוניים, משניים ולידבוריט יש זמן להתמוסס לחלוטין באוסטניט, שבטמפרטורה של 720 ˚С הופך לפרליט. האחרון הוא תערובת מכנית של גרגרי פריט וצמנטיט שלישוני. למעשה, חלק מהפחמן נשאר בצורה קשורה, קובע את המבנה, וחלק "משוחרר" לגרפיט מתקלף. במקרה זה, פרלייט יכול להיות למלרי או גרגירי. כך נוצר ברזל רקיע פניני. תכונותיו נובעות מהמבנה הרווי, הקשיח והפחות גמיש שלו.

לאלה, בהשוואה לפריטים, יש תכונות אנטי קורוזיה גבוהות יותר, עמידות בפני שחיקה, החוזק שלהם גבוה בהרבה, אך מאפייני היציקה והגמישות נמוכים יותר. הגמישות ללחץ מכני מוגברת באופן שטחי, תוך שמירה על הקשיות והצמיגות של ליבת המוצר.

סימון של דרגת פרליטית מברזל יצוק: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

הספרה הראשונה היא ייעוד החוזק: 450, 500, 560, 600, 650, 700 ו-800 N/mm2 בהתאמה.

שני - ייעוד הפלסטיות: התארכות δ,% - 7, 5, 4, 3, 3, 2 ו-1, 5.

ברזל יצוק גמיש פרליטי שימש בהנדסה מכנית ומכשור למבנים הפועלים תחת עומסים כבדים - סטטיים ודינאמיים כאחד: גלי זיזים, גלי ארכובה, חלקי מצמד, בוכנות, מוטות חיבור.

טיפול בחום

החומר המתקבל כתוצאה מטיפול בחום, כלומר חישול, ניתן מחדשלהיות נתון להשפעות טמפרטורה. המטרה העיקרית שלהם היא להגביר עוד יותר את החוזק, העמידות בפני שחיקה, העמידות בפני קורוזיה והזדקנות.

- הקשחה משמשת למבנים הדורשים קשיות וקשיחות גבוהה; מיוצר על ידי חימום עד 900 ˚С, החלקים מקוררים בקצב ממוצע של כ- 100 ˚С לשנייה באמצעות שמן מכונות. אחריו מגיע מזג אוויר גבוה עם חימום עד 650˚С וקירור אוויר.

- הנורמליזציה משמשת עבור חלקים פשוטים בגודל בינוני על ידי חימום בתנור ל-900 ˚С, החזקה בטמפרטורה זו למשך תקופה של 1 עד 1.5 שעות ולאחר מכן קירור באוויר. מספק פרלייט גרגירי טרוסטיט, קשיותו ואמינותו בחיכוך ובלאי. הוא משמש להשגת ברזל יצוק עמיד נגד חיכוך עם בסיס פניני.

- חישול חוזר על עצמו בייצור אנטי חיכוך: חימום - עד 900 ˚С, החזקה לטווח ארוך בחום זה, קירור יחד עם התנור. המבנה הפריטי או הפריטי-פניליטי של ברזל רקיע נגד חיכוך מסופק.

חימום של מוצרי ברזל יצוק יכול להתבצע באופן מקומי או בשילוב. לשימוש מקומי, זרמים בתדירות גבוהה או להבת אצטילן (התקשות). עבור תנורי חימום מורכבים. בחימום מקומי, רק השכבה העליונה מתקשה, בעוד שהקשיחות והחוזק שלה גדלים, אך הפלסטיות והצמיגות של הליבה נשארות.

חשוב לציין כאן שחישול ברזל יצוק הוא בלתי אפשרי לא רק בגלל לא מספיק מכאנימאפיינים, אבל גם בגלל הרגישות הגבוהה שלו לירידת טמפרטורה חדה, שהיא בלתי נמנעת בעת התקשות עם קירור מים.

מברזלים רקיעים נגד חיכוך

מגוון זה חל הן על ניתנים לעיבוד והן לסגסוגת, הם אפורים (ASF), ניתנים לעיבוד (ASC) ובעלי חוזק גבוה (ACS). ברזל רקיע משמש לייצור ACHK, אשר מחושל או מנורמל. התהליכים מתבצעים על מנת להגביר את תכונותיו המכניות וליצור מאפיין חדש - עמידות בפני שחיקה בזמן חיכוך עם חלקים אחרים.

מסומן: AChK-1, AChK-2. הוא משמש לייצור גלי ארכובה, גלגלי שיניים, מיסבים.

השפעת תוספים על נכסים

בנוסף לבסיס הברזל-פחמן והגרפיט, הם מכילים גם רכיבים נוספים שקובעים גם את תכונות הברזל היצוק: מנגן, סיליקון, זרחן, גופרית וכמה יסודות סגסוגת.

מנגן מגביר את נזילות מתכת נוזלית, עמידות בפני קורוזיה ועמידות בפני שחיקה. זה עוזר להגביר את הקשיות והחוזק, קשר פחמן עם ברזל בנוסחה הכימית Fe3C, היווצרות של פרליט גרגירי.

לסיליקון יש גם השפעה חיובית על נזילות הסגסוגת הנוזלית, מקדם את פירוק הצמנטיט ושחרור תכלילי גרפיט.

גופרית היא מרכיב שלילי אך בלתי נמנע. זה מפחית תכונות מכניות וכימיות, מגרה היווצרות סדקים. עם זאת, היחס הרציונלי של תוכנו עם אלמנטים אחרים (למשל, עם מנגן) מאפשרתהליכים מיקרו-מבנה נכונים. אז, ביחס Mn-S של 0.8-1.2, פרלייט נשמר בכל עת של השפעות טמפרטורה. כאשר היחס גדל ל-3, ניתן לקבל כל מבנה הכרחי, בהתאם לפרמטרים שצוינו.

זרחן משנה נזילות לטובה, משפיע על חוזק, מפחית את חוזק ההשפעה והמשיכות, משפיע על משך הגרפיטיזציה.

כרום ומוליבדן מעכבים היווצרות פתיתי גרפיט, בחלק מהתכנים הם תורמים להיווצרות פרליט גרגירי.

טונגסטן משפר את עמידות הבלאי באזורי טמפרטורות גבוהות.

אלומיניום, ניקל, נחושת תורמים לגרפיטיזציה.

על ידי התאמת כמות היסודות הכימיים המרכיבים את סגסוגת הברזל-פחמן, כמו גם היחס ביניהם, ניתן להשפיע על התכונות הסופיות של ברזל יצוק.

יתרונות וחסרונות

ברזל גמיש הוא חומר שנמצא בשימוש נרחב בהנדסה. היתרונות העיקריים שלו:

- קשיות גבוהה, עמידות בפני שחיקה, חוזק יחד עם נזילות;

- מאפייני קשיחות וגמישות רגילים;

- יכולת ייצור בעיצוב, שלא כמו ברזל יצוק אפור;

- אפשרויות שונות לתיקון מאפיינים עבור חלק ספציפי בשיטות של טיפול תרמי וכימי-תרמי;

- עלות נמוכה.

החסרונות כוללים מאפיינים בודדים:

- fragility;

- נוכחות של תכלילים של גרפיט;

- ביצועי חיתוך גרועים;

- משקל ניכר של יציקות.

למרות החסרונות הקיימים, ברזל רקיע תופס מקום אחראי במטלורגיה ובהנדסה. חלקים חשובים כמו גל ארכובה, חלקי רפידות בלם, גלגלי הילוכים, בוכנות, מוטות חיבור עשויים ממנו. עם מגוון זניח של ציונים, ברזל רקיע תופס נישה אישית בתעשייה. השימוש בו אופייני לאותם עומסים שבהם השימוש בחומרים אחרים אינו סביר.

מוּמלָץ:

צינור Casaflex: פתרון גמיש למערכות חימום

מותג הסחר השוויצרי CASAFLEX נוצר כפתרון טכני חדש המבוסס על התנאים הספציפיים להתקנת רשתות חימום בחלק האירופי של היבשת והפחתת התלות במקורות אנרגיה יקרים. הסימן המסחרי נמצא בבעלות החברה השוויצרית Brugg Rohrsystem AG, שהיא חלק מקבוצת האחזקות BRUGG Group. כיום CASAFLEX היא המובילה בטכנולוגיה של ייצור צינורות גמישים מבודדי חום "Isoproflex" ו- "Casaflex"

סוגי ברזל יצוק, סיווג, הרכב, מאפיינים, סימון ויישום

סוגי הברזל היצוק הקיימים כיום מאפשרים לאדם ליצור מוצרים רבים. לכן, נדבר על חומר זה ביתר פירוט במאמר זה

זכוכית עמידה בחום: תכונות ייצור והיקף

זכוכית היא אחד החומרים העתיקים והמגוונים ביותר. מוצרי זכוכית נמצאים מסביבנו, אבל בדרך כלל אנחנו לא חושבים יותר מדי על המאפיינים שלהם. הם יכולים להשתנות מאוד בהתאם למטרת השימוש במוצר העתידי. אחד הסוגים הנפוצים ביותר הוא זכוכית עמידה בחום. בואו לגלות איך זה שונה מהרגיל והיכן הוא מיושם

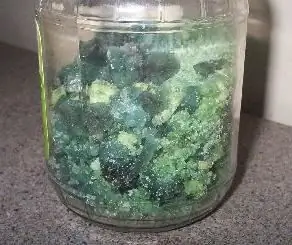

ברזל גופרתי: תכונות פיזיקליות וכימיות, ייצור, יישום

ברזל סולפט הוא תרכובת כימית הנפוצה ביותר בטבע ובשימוש נרחב בתחומי פעילות כלכליים שונים. ישנם שינויים דו ערכיים ותלת ערכיים של חומר זה. הזן הראשון, הנקרא גם ברזל סולפט, הוא תרכובת בינארית לא נדיפה אנאורגנית בעלת הנוסחה FeSO4

סימון ברונזה: מאפיינים, מאפיינים והיקף

בשל המאפיינים הדקורטיביים שלו ומאפיינים רבים אחרים, הברונזה הפכה פופולרית. קשה מאוד אפילו לאניני טעם לציין את כל הזיהומים והתוספים הקיימים בסגסוגות ברונזה. מאמר זה יתמקד בברונזה ובסימון שלה