2026 מְחַבֵּר: Howard Calhoun | [email protected]. שונה לאחרונה: 2025-06-01 07:13:55

חומצה חנקתית היא אחד מסוגי חומרי הגלם התעשייתיים המבוקשים ביותר. את ייצורו ניתן לבצע בשיטות שונות - בהתאם לזן בו יש לספק את החומצה ללקוח. מהי המהות של הטכנולוגיות הרלוונטיות? איך הם בהשוואה לסוג החומצה החנקתית המיוצרת במפעל?

ייצור תעשייתי של חומצה חנקתית: היסטוריה של פיתוח טכנולוגי

קודם כל, יהיה שימושי ללמוד את העובדות ההיסטוריות על האופן שבו התפתחה הייצור של חומצה חנקתית ברוסיה. בתעשייה המקומית, שחרור חומר זה, על פי מידע זמין, החל תחת פיטר הראשון. לאחר מכן, M. V. Lomonosov הציע שיטה לייצור חומצה חנקתית ממלח - חומר זה נחשב למעשה לחומר הגלם העיקרי לייצור של החומר המדובר עד תחילת המאה ה-20.

יחד עם מלח, ייצור חומצה חנקתית בתעשייה התבצע באמצעות חומצה גופרתית. שני החומרים הנבחנים, באינטראקציה זה עם זה, יצרו חומצה חנקתית ותחמוצת סודיום גופרית. היתרון בכךהשיטה הייתה היכולת להשיג חומצה חנקתית בריכוז של כ-96-98% (בכפוף לשימוש בחומרי גלם באיכות הנדרשת).

הטכנולוגיה המקבילה שופרה באופן אקטיבי - לטובת הגברת מהירות עיבוד חומרי הגלם והבטחת תפוקה של נפח גדול יותר של מוצר. אבל בהדרגה זה פינה את מקומו לתפיסה שייצור חומצה חנקתית בוצע באמצעות חמצון מגע של אמוניה.

כמו כן, הומצאה שיטה שבה תחמוצת החנקן, המתקבלת על ידי חמצון קשת של הגז המקביל מהאטמוספירה, שימשה כחומר הגלם העיקרי לייצור חומצה. ישנה נקודת מבט רווחת לפיה השיטה הראשונה חסכונית יותר.

עם שיפור הגישות הטכנולוגיות לייצור חומצה חנקתית, נוצרה גישה לפיה האפשרות האופטימלית ביותר לייצור החומר המקביל היא שימוש בתשתיות תעשייתיות הפועלות בלחץ גבוה. חלופה לו היא ייצור חומצה בלחץ אטמוספרי, הנחשבת פחות רווחית מבחינה כלכלית.

שחרור של חומר בלחץ רגיל או מוגבר כרוך בייצור חומצה חנקתית מאמוניה. ישנה גם שיטה משולבת המשלבת את היתרונות של השניים האחרים. תכונות של ייצור חומצה חנקתית בשיטה המשולבת הן, ראשית, בחמצון של אמוניה בלחץ אטמוספרי, ויישום ספיגתה - בגדל.

אמוניה נחשבת כיום לחומר הגלם העיקרי לשחרור החומר המדובר, יחד עם מים ואוויר אטמוספרי. בואו נלמד ביתר פירוט את הפרטים של השימוש בהם בייצור חומצה.

חומר הזנה של חומצה חנקתית

לכן, חומרי הגלם העיקריים המשמשים לייצור החומר המדובר הם אמוניה, אוויר וגם מים.

זה מצריך שימוש באמוניה מטוהרת. לשם כך מטוהרים בציוד אידוי וזיקוק מיוחד במסגרת מחזורי ייצור שונים. באופן דומה, יש להשתמש באוויר נקי בעת פריקת חומצה חנקתית. הוא גם מסונן באמצעות ציוד מיוחד. בתורו, המים המשמשים לייצור חומצה חנקתית מטוהרים מזיהומים ומלחים. במקרים רבים, יש להשתמש בקונדנסט טהור כדי להשיג את החומר המדובר.

בואו נלמד אילו זנים של החומר המדובר ניתן להציג, כמו גם כיצד מייצרים כל סוג של חומצה חנקתית.

זנים של חומצה חנקתית והשלבים העיקריים של שחרורה

ישנם 2 סוגים של חומצה חנקתית המיוצרים במפעלי תעשייה מודרניים - מדוללים ומרוכזים. ייצור חומצה חנקתית מדוללת מתבצע בתוך 3 שלבים עיקריים:

- המרה של אמוניה (התוצר הסופי שלה הוא תחמוצת חנקן);

- ייצור דו תחמוצת החנקן;

- יישום ספיגת תחמוצות חנקן בשימוש במים.

הייצור של חומצה חנקתית מדוללת נפוץ במפעלים תעשייתיים מודרניים תחת מה שנקרא AK-72. אבל יש, כמובן, טכנולוגיות אחרות לשחרור החומר הזה.

בתורו, ייצור של חומצה חנקתית מרוכזת יכול להתבצע על ידי הגדלת רמת החומר המתאים בצורה מדוללת או באמצעות סינתזה ישירה. השיטה הראשונה, ככלל, מאפשרת לקבל תמיסה חומצית בריכוז של כ-68%, מה שאולי לא יספיק למריחת החומר המדובר במספר תחומים. לכן נפוצה גם שיטת הסינתזה הישירה המאפשרת להשיג חומר בריכוז של כ-97-98%.

בואו נסתכל מקרוב על האופן שבו מייצרים חומצה חנקתית בצורה כזו או אחרת. לעיל, ציינו כי שחרור של חומר מדולל יכול להתבצע על פי ערכת AK-72. בואו נלמד תחילה את הפרטים שלו.

ייצור חומצה מדוללת באמצעות טכנולוגיית AK-72

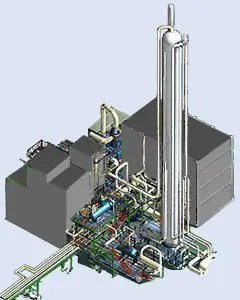

התוכנית הנחשבת, שבאמצעותה מתבצע ייצור של חומצה חנקתית, כרוכה בשימוש במחזור סגור, מלווה ב:

- המרת אמוניה;

- קירור גזים קשורים בלחץ של כ-0.42-0.47 MPa:

- ביצוע ספיגת תחמוצות בלחץ בסדר גודל של 1.1-1.26 MPa.

התוצר הסופי של ערכת AK-72 הוא חומצה חנקתית בריכוז של כ-60%. ייצור חומצה חנקתית בתוךהטכנולוגיה הנבחנת מתבצעת במסגרת שלבים כגון:

- הבטחת כניסת האוויר מהאטמוספרה ליחידה התעשייתית וניקויה;

- דחיסת אוויר, הפרדתו לזרמים טכנולוגיים;

- איידוי אמוניה, טיהור הגז המתאים מנפט ומזיהומים אחרים, כמו גם חימום שלו לאחר מכן;

- ערבוב של אמוניה מטוהרת ואוויר, טיהור לאחר מכן של תערובת זו והעברתה לזרז;

- השגת גזים חנקניים וקירורם;

- איסוף עיבוי עם חומצה חנקתית;

- ריכוז וספיגה של חומצה חנקתית;

- קירור וניקוי המוצר המתקבל.

חומצה מוגמרת נשלחת לאחסון או ללקוח.

לצד הטכנולוגיה הנבחנת לייצור חומצה חנקתית - AK-72, נעשה שימוש בקונספט פופולרי נוסף לשחרור החומר המקביל, הכולל הבטחת הפעלת תשתית תעשייתית בלחץ של כ-0.7 MPa. שקול את התכונות שלו.

טכנולוגיית שחרור מוצר בלחץ 0.7 MPa: ניואנסים

הטכנולוגיה המדוברת מייצרת חומצה חנקתית לא מרוכזת כחלופה לקונספט AK-72. זה כרוך ביישום שלבי השחרור הבאים של החומר המדובר.

קודם כל, כמו בטכנולוגיה הקודמת, מנקים את האוויר האטמוספרי. לשם כך, ככלל, נעשה שימוש במסנן דו-שלבי. יתר על כן, האוויר שנוקה נדחסבאמצעות מדחס אוויר - עד כ-0.35 MPa. במקרה זה, האוויר מחומם - עד לטמפרטורה של כ-175 מעלות, ויש לקרר אותו. לאחר פתרון בעיה זו, היא עוברת לאזור הדחיסה הנוספת, בו הלחץ שלה עולה לכ-0.716 MPa. זרימת האוויר המתקבלת, בתורה, מחוממת לטמפרטורה גבוהה - כ-270 מעלות באמצעות פעולת גזים חנקניים. לאחר מכן מערבבים אותו עם אמוניה באזור מיוחד של היחידה התעשייתית. החומר המקביל מופעל כאשר החומצה משתחררת בתחילה במצב גז, הנוצר עקב אידוי הנוזל. בנוסף יש לטהר את האמוניה. לאחר ההכנה, הגז מחומם ומוזן למיקסר בו זמנית עם אוויר. תערובת זו גם מסוננת ולאחר טיהור מוזנת להמרה של אמוניה. ההליך המקביל מתבצע באמצעות רשתות פלטינה וסגסוגת רודיום בטמפרטורה גבוהה מאוד - כ-900 מעלות. שיעור ההמרה הוא כ-96%.

ייצור של חומצה חנקתית חלשה לפי הטכנולוגיה הנבחנת כרוך ביצירת גזים חנקניים. הם מובאים לאזור מיוחד ביחידה התעשייתית, בו הם מקוררים. בשל כך, המים המטוהרים מתאדים והופעת אדים בלחץ גבוה. מתבצע דרך האזור המתאים של היחידה התעשייתית, גזים חנקניים עוברים לתוך המחמצן. יש לציין שהחמצון שלהם מתרחש חלקית כבר בקודםשלבי ייצור חומצה. אבל במחמצן זה נעשה אפילו יותר אינטנסיבי. במקרה זה, גזים חנקניים מחוממים לטמפרטורה של כ-335 מעלות. לאחר מכן, הם מקוררים במחליף חום מיוחד, ולאחר מכן הם נשלחים למעבה.

לאחר מכן נוצרת חומצה חנקתית בריכוז חלש. יש צורך להפריד ממנו את הגזים החנקניים הנותרים - לשם כך משתמשים במפריד. ממנו מוזנת חומצה חנקתית לאזור הספיגה של היחידה התעשייתית. החומצה זורמת לאחר מכן לאזורים של המנגנון שמתחת. במקביל, הוא יוצר אינטראקציה עם תחמוצות חנקן, וכתוצאה מכך ריכוזו עולה. בפלט זה בערך 55-58%. בדרך כלל הוא מכיל תחמוצות מומסות שיש להסיר: לשם כך, החומר נשלח לאזור הטיהור של היחידה. בעזרת אוויר מחומם מופקים תחמוצות מהחומצה. המוצר המוגמר ממוקם במחסן או נשלח ללקוח.

ייצור חומצה מרוכזת: סינתזה ישירה

לאחר שקלטנו כיצד מתבצע ייצור של חומצה חנקתית מדוללת, נלמד את הפרטים של שחרור חומר מרוכז. ייצור חומצה על ידי סינתזה ישירה מחומרי גלם בצורה של תחמוצות חנקן הוא בין הטכנולוגיות החסכוניות ביותר המשמשות במפעלים בפרופיל הרלוונטי.

המהות של שיטה זו היא לעורר תגובה כימית בין החומר שצוין, מים וחמצן בלחץ של כ-5 MPa. הטכנולוגיה שבאמצעותה מתבצע ייצור חומצה חנקתיתסוג מרוכז על בסיס דליל, יש ניואנס: הבטחת המעבר של דו תחמוצת החנקן לצורה נוזלית אפשרי בלחץ וטמפרטורה קרובים לאטמוספירה. עם זאת, בתגובות מסוימות, הריכוז של החומר המתאים אינו מספיק כדי להעבירו למצב נוזלי בלחץ רגיל, ויש להעלותו.

ייצור חומצה מרוכזת על בסיס חומצה מדוללת

במקרה זה מניחים שהחומצה מתרכזת באמצעות חומרים סופגים - כמו חומצה גופרתית, זרחתית, תמיסות שונות של חנקות. השלבים העיקריים בייצור חומצה חנקתית מרוכזת על בסיס חומצה גופרתית מדוללת הם כדלקמן.

ראשית, חומר הגלם מחולק ל-2 זרמים: הראשון מוזן למאייד, השני - נכנס לאזור הקר של היחידה התעשייתית. חומצה גופרתית מוזנת לאזור המנגנון שמעל לזרם החומצה החנקתית המדוללת השני. בתורו, אדים מסופקים לחלק התחתון של היחידה, אשר מחמם את התערובת המשמשת, וכתוצאה מכך חומצה חנקתית מתאדה ממנה. האדים שלה עולים במעלה המכשיר, ולאחר מכן הם מועברים למקרר. שם מתעבים אדי חומצה - עד שריכוזו מגיע ל-98-99%.

במקביל, חלק מתחמוצות החנקן הקיימות בשלב ייצור זה נספגות בחומצה. הם חייבים להיות מופקים מהמוצר: לרוב, אדי חומצה חנקתית משמשים למטרה זו, הנשלחים למעבה.תחמוצות החנקן המופקות, כמו גם אדי חומצה שלא יצרו עיבוי, נשלחים לאזור אחר של המכשיר - לספיגה, שם הם מטופלים במים. כתוצאה מכך נוצרת חומצה מדוללת, המוזנת שוב לעיבוי ולקירור. המוצר המוגמר נשלח למחסן או ללקוח.

תכונות של ריכוז עם חומצה גופרתית

המשימה העיקרית המאפיינת את ייצור החומצה החנקתית בתעשייה היא יישום הריכוז החסכוני והיעיל שלה. ישנן מספר גישות לפיתוח תכנית אופטימלית לפתרון. זה יהיה שימושי לשקול את אלה מהנפוצים ביותר.

ציינו לעיל שניתן להשתמש בחומצה גופרתית כדי לרכז את החומר המדובר. ישנה דרך נפוצה למדי להגביר את יעילות השימוש בו - עלייה ראשונית בריכוז החומצה החנקתית באמצעות אידוי. באופן אופטימלי, לפני הטיפול בחומצה גופרתית, לחומר המקביל יהיה ריכוז של כ-59-60%. יש לציין כי בפועל טכנולוגיה זו לייצור חומצה חנקתית מאופיינת ברמה נמוכה של ידידותיות לסביבה. לכן, כחלופה לשימוש בחומצה גופרתית, השימוש בחנקות נפוץ. בואו נלמד את הפרטים שלהם ביתר פירוט.

ריכוז עם חנקות

לרוב משתמשים בחנקות מגנזיום או אבץ לפתרון הבעיה הנידונה, המאפיינת את ייצור חומצה חנקתית מאמוניה. קודם כל, היא משמעותית יותר ידידותית לסביבה מהשיטהכרוך בשימוש בחומצה גופרתית. בנוסף, טכנולוגיה זו מבטיחה את האיכות הגבוהה ביותר של חומצה חנקתית כמוצר סופי.

יחד עם זאת, יש לו מספר חסרונות, הקובעים מראש את הופעת הקשיים ביישומו הנרחב. קודם כל, מדובר בעלות גבוהה למדי של תהליך הייצור. בנוסף, טכנולוגיה זו כרוכה במקרים רבים בייצור פסולת מוצקה, שעיבודה עלול להיות מסובך.

שימוש בזרזים בייצור חומצה חנקתית

יהיה שימושי לשקול באילו חומרים נוספים משתמשים יחד עם חומרי הגלם העיקריים לייצור המוצר הנדון בייצור התעשייתי (לרוב זרזים נחשבים ככאלה) של חומצה חנקתית. השימוש בחומרים המדוברים נובע מהצורך להגדיל את הרווחיות של ייצור חומצה, להגדיל את הדינמיקה של תפוקתה ביחידה תעשייתית.

הדרישה העיקרית לזרז בייצור המוצר הנדון היא סלקטיביות הפעולה. כלומר, עליו להשפיע על התגובה הכימית העיקרית מבלי להשפיע על תהליכים צדדיים. לרוב משתמשים בזרזים לייצור חומצה המכילה פלטינה.

לעיל, ציינו שכאשר משתחרר חומר מרוכז חלש בלחץ מוגבר, משתמשים בזרזים המבוססים על פלטינה ורודיום. במקרים מסוימים משתמשים גם בסגסוגות בתוספת פלדיום. אבל המתכת העיקרית בהם היאפלטינה, התוכן שלה הוא בדרך כלל לא פחות מ-81%. המהות של הזרז במקרה זה היא לעורר את המעבר המהיר של התגובה הכימית העיקרית. ככלל, הוא עובר בתוך קטע הדיפוזיה החיצוני.

התהליך תלוי בגבולות דיפוזיה של חמצן ביחס למשטח הזרז. תכונה זו גורמת לריכוז גבוה יותר של אמוניה, חומר הגלם העיקרי לייצור חומצה חנקתית, על פני הזרז אחד או לפעמים, בהשוואה לריכוז באוויר. אפשר להגביר את המשקל הסגולי של תגובות לוואי שונות שבהן נצפים חמצון לא שלם ויצירת חנקן או תחמוצת שלו. בהקשר זה, חמצן ליד פני השטח חייב להיות בכמות מספקת כדי לעקור אמוניה. במקרה זה, ניתן יהיה להשיג חמצון עמוק מספיק.

ניתן לציין שיחד עם זרזי פלטינה מעורבים גם חומרים משולבים בייצור חומצה חנקתית. בפרט, ברזל-כרום. הם יכולים להפחית משמעותית את העלויות הכלכליות המאפיינות את ייצור החומר המדובר.

לכן, שקלנו את שיטות הייצור של חומצה חנקתית, זיהינו את הסוגים העיקריים שלה. כמה שלבים של ייצור חומצה חנקתית צריך להיות מיושם תלוי בסוג שלה, כמו גם בטכנולוגיה הספציפית לשחרור החומר המתאים. כדאי לשקול כעת אילו קשיים מאפיינים את הייצור התעשייתי של מוצר זה, המבוקש בתחומים רבים במשק.

בעיות עיקריות בייצור חומצה חנקתית

אז, כפי שאנו כבר יודעים, ייצור חומצה חנקתית בשיטת המגע - מהנפוצות בתעשייה המודרנית, כרוך בשימוש בזרז על מנת להאיץ את חמצון האמוניה ולהגדיל את התפוקה של המוצר. הבעיה העיקרית בייצור המוצר הנדון היא המחיר הגבוה למדי של הזרז המקביל. עם זאת, הסלקטיביות שלו לא תמיד מגיעה לערך האופטימלי. בנוסף, חלק ניכר מהפלטינה המשמשת כמרכיב העיקרי לזרז עלול ללכת לאיבוד במהלך הייצור. כתוצאה מכך, שוב, העלות-תועלת של תפוקת המוצר יורדת.

בעיה נוספת המאפיינת את ייצור החומצה החנקתית היא סביבתית. לעיל, ציינו שניתן להשתמש בחומצה גופרתית עם ריכוז חומרי גלם, ובמעבר מחזור הייצור המתאים נוצרים חומרים מזיקים. אלטרנטיבה במקרה זה עשויה להיות שימוש בחנקות - אבל זה, שוב, מרמז על עלייה בעלויות כלכליות. עם זאת, הגורם הסביבתי עבור יצרנים מודרניים כיום הוא משמעותי כמו רמת הרווחיות של הייצור.

מוּמלָץ:

ייצור שמן מנוע: מאפיינים, טכנולוגיה ותהליך ייצור

ייצור שמן מנוע, כמו כל שמן אחר, אינו שלם ללא חומרי גלם - החומר ממנו מתקבל המוצר הסופי. שמן מינרלי עשוי מנפט. אבל לפני שהוא מגיע למפעל חומרי הסיכה, הוא צריך לעבור סדרה של ניקויים בבתי זיקוק לנפט

ייצור דיקט: טכנולוגיה, שלבים עיקריים בתהליך ותחומי היישום של החומר

דיקט הוא אחד מחומרי הבנייה הזולים והמעשיים ביותר. למרות המבנה הרב-שכבתי, קל להתקנה וניתן לעיבוד בבית ללא ציוד מיוחד. ייצור סטנדרטי של דיקט כרוך בשימוש בלמלות עץ, כאשר בעיבוד נכון שלהן ניתן לקבל חומר גמר עמיד בפני מגוון איומים

ייצור שטיחים: טכנולוגיה ותכונות ייצור

כל ייצור שטיחים מתחיל בבחירת חומרי הגלם. ואם מוקדם יותר בחירת החומרים הוגבלה לצמר ומשי, היום ניתן למצוא בד ארוג הן מסיבים טבעיים והן מעמיתיהם הסינתטיים

חומצה טרפתלית: תכונות כימיות, ייצור ויישומים

חומצה טרפתלית היא אבקה גבישית טהורה חסרת צבע המתקבלת במהלך התגובה של חמצון שלב נוזלי של פארא-קסילן בנוכחות מלחי קובלט הפועלים כזרזים. האינטראקציה של חומר זה עם אלכוהול שונים מובילה להיווצרות תרכובות כימיות של קבוצת האתר. ל-Dimethyl terephthalate יש את היישום המעשי הגדול ביותר

ייצור מים מינרליים: טכנולוגיה, שלבים, ציוד

עבור רבים, ייצור המים המינרליים נראה קל מאוד. ובמבט ראשון, זה אולי נראה כך. הרי הטבע עצמו דאג לאיכות וליתרונות של המוצר. והיזם צריך רק לקדוח באר ולשים ברז כדי שהמים יזרמו לבקבוקים מיד. זו רק ידיעה שטחית של העניין